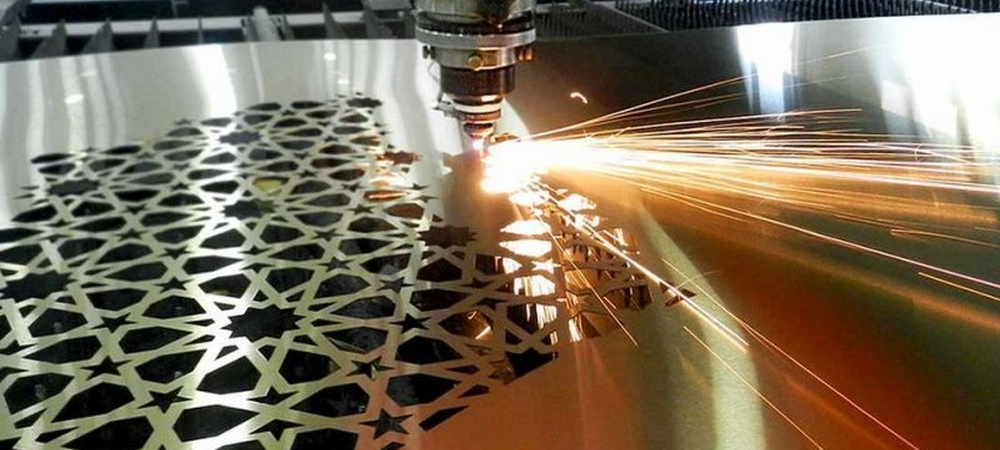

Современные технологии обработки металлов стремительно развиваются, и лазерная резка становится одним из наиболее востребованных методов благодаря своей высокой точности и скорости. По сравнению с альтернативными способами, такими как плазменная, гидроабразивная и кислородная резка, лазерное оборудование позволяет выполнять сложные разрезы с минимальными потерями материала.

Принцип работы лазерной резки

Лазерный станок — это автоматизированная система, включающая промышленный компьютер, числовое программное управление (ЧПУ), оптические датчики и мощный лазерный источник. Работа оборудования основана на сфокусированном лазерном луче, который плавит, испаряет или сжигает материал в точке воздействия.

Существуют разные режимы резки, каждый из которых подходит для определенных задач:

- Испарительная (сублимационная) резка – подходит для тонких металлических и неметаллических материалов, таких как пластики и керамика.

- Резка плавлением – используется для материалов, не склонных к газификации, например, алюминия и меди.

- Реактивная (кислородная) резка – эффективна для обработки стали и титана, так как сопровождается экзотермической реакцией окисления.

- Резка с контролем разрушения – применяется для хрупких материалов, которые разрушаются под воздействием теплового градиента.

Каждый метод имеет свои особенности и подбирается в зависимости от требований к качеству реза и толщины материала.

Преимущества лазерной резки

Этот метод обработки широко применяется в промышленности и машиностроении благодаря следующим преимуществам:

- Высокая скорость и точность реза;

- Возможность обработки сложных геометрических форм;

- Минимальное тепловое воздействие на материал;

- Автоматизация процесса, сокращение времени производства;

- Отсутствие механического контакта и износа инструмента.

В то же время важно учитывать и некоторые ограничения:

- Лазерная резка требует высокой мощности оборудования и точной настройки параметров;

- При неправильном выборе скорости и температуры могут появиться дефекты – обесцвечивание или выгорание материала;

- Этот метод подходит не для всех типов металлов.

Влияние параметров резки на качество обработки

От настройки оборудования зависят точность, чистота среза и скорость выполнения работ. Основные параметры, которые необходимо учитывать:

- Мощность лазера – определяет, насколько быстро будет выполнена резка и какого качества получится кромка. Для тонких листов достаточно мощности 500–1000 Вт, для более толстых заготовок используется лазер от 2 кВт.

- Скорость резки – чем выше скорость, тем меньше зона термического воздействия, что позволяет избежать перегрева и деформации материала.

- Фокусировка луча – правильная настройка гарантирует минимальную ширину реза и высокую точность обработки.

В зависимости от типа металла и его толщины подбираются оптимальные режимы работы, что позволяет достичь наилучшего результата.

Области применения лазерной резки

Лазерная резка востребована в различных отраслях:

- Машиностроение – производство деталей для механизмов и конструкций;

- Строительство – изготовление элементов металлоконструкций и фасадных панелей;

- Рекламная индустрия – создание табличек, вывесок, декоративных изделий;

- Электроника – производство корпусов и панелей для приборов.

Одна из ключевых услуг – лазерная резка металла, что позволяет получать качественные детали по доступной стоимости.

Гравировка и дополнительные возможности лазерной обработки

Помимо резки, лазерное оборудование широко используется для гравировки, маркировки и перфорации. Особенно востребована лазерная гравировка в промышленности, так как она позволяет наносить стойкие надписи и логотипы на металлические изделия.

Почему лазерная резка – лучший выбор?

Современные технологии позволяют автоматизировать процесс обработки металлов, сократить затраты и повысить точность изделий. Лазерные системы используются в различных отраслях, включая металлообработку и лазерную резку, что делает их незаменимым инструментом в современном производстве.

Итог

Лазерная резка – это один из наиболее точных и экономичных методов обработки металлов, который позволяет создавать детали сложной формы с минимальными отходами. Оптимальная настройка параметров, выбор подходящего режима резки и мощного оборудования гарантируют высокое качество и долговечность изделий.