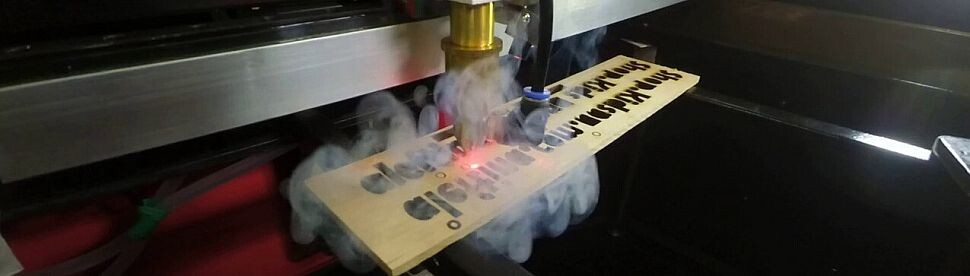

Лазерный CO₂ станок – это мощное оборудование, требующее точной настройки и грамотного использования. Ошибки в эксплуатации могут привести не только к снижению качества резки, но и к выходу из строя оптики, механических узлов и даже самого лазера. Разберём основные ошибки, которые совершают операторы, и способы их предотвращения.

1. Нарушение техники безопасности

Лазерное оборудование относится к классу повышенной опасности, поэтому работа с ним требует соблюдения строгих правил безопасности. Основные нарушения включают:

- Отсутствие заземления. Если станок не заземлён, возможны перепады напряжения, которые могут повредить электронику.

- Неправильная организация рабочей зоны. В помещении должна быть качественная вентиляция, так как при резке материалов выделяются вредные газы.

- Работа без защитных очков. Лазерное излучение невидимо, но оно может повредить зрение даже при косвенном отражении.

- Оставление станка без присмотра. Если лазер продолжает работать без контроля оператора, существует риск возгорания материала.

Как избежать ошибки?

- Используйте только исправное оборудование.

- Соблюдайте требования безопасности, указанные в инструкции к станку.

- Работайте в проветриваемом помещении и всегда носите защитные очки.

2. Неправильная юстировка лазерной оптики

Юстировка — это точная настройка зеркал, по которым лазерный луч проходит от источника к материалу. Если зеркала настроены неправильно, возникают следующие проблемы:

- Снижение мощности лазера. Луч рассеивается, теряя энергию.

- Раздвоение луча. Это приводит к неточной гравировке или некачественному резу.

- Искажения макета. Если зеркала смещены, линии резки могут быть неровными.

Как исправить?

- Используйте малярный скотч для тестовых прожигов и проверяйте точку попадания лазера на каждом зеркале.

- Регулируйте положение зеркал с помощью винтов до получения точного центрального попадания луча.

3. Работа без компрессора

Компрессор выполняет важную функцию — он охлаждает линзу и предотвращает загрязнение рабочей зоны продуктами горения. Без него:

- Линза перегревается, что приводит к её растрескиванию.

- На поверхности материала образуется нагар, снижающий качество резки.

- Лазерный луч частично поглощается дымом, что снижает его мощность.

Решение проблемы

- Используйте компрессор, обеспечивающий стабильную подачу воздуха.

- Регулярно проверяйте давление в системе воздушной подачи.

4. Перегрев лазерной трубки из-за отсутствия охлаждения

Лазерная трубка CO₂ чувствительна к температуре. Если не использовать систему водяного охлаждения, трубка быстро перегревается, что приводит к:

- Снижению мощности лазера.

- Уменьшению срока службы трубки.

- Полному выходу из строя оборудования.

Как предотвратить перегрев?

- Установите чиллер или систему проточной воды для охлаждения.

- Следите за температурой охлаждающей жидкости, она не должна превышать 25°C.

5. Ошибки в настройке фокусного расстояния

Правильное фокусное расстояние — ключ к качественной резке. Если оно настроено неправильно:

- Края реза получаются неровными.

- Гравировка становится размытой.

- Мощность луча рассеивается, что увеличивает время резки.

Как правильно настроить фокус?

- Используйте калибровочный шаблон для установки оптимального расстояния.

- Проверяйте настройки перед каждой новой работой.

6. Плохое натяжение ремней

Ремни отвечают за движение лазерной головки. Если они слишком ослаблены, возникают рывки при движении, если перетянуты — повышенный износ двигателя.

Признаки неправильного натяжения:

- Лазерная головка двигается неравномерно.

- На изделии появляются смещения реза.

- Механизмы изнашиваются быстрее обычного.

Как устранить проблему?

- Проверяйте ремни каждые 100 часов работы станка.

- Регулируйте натяжение так, чтобы ремень был упругим, но не перетянутым.

7. Работа без тестирования материала

Каждый материал требует индивидуальных настроек лазерной мощности и скорости. Ошибки при резке могут быть вызваны:

- Использованием неподходящих параметров мощности.

- Применением слишком высокой скорости движения головки.

- Игнорированием особенностей материала.

Что делать?

- Всегда проводите тестовый рез перед работой.

- Используйте рекомендованные параметры для конкретных материалов.

8. Использование некачественных материалов

Некоторые материалы, например, ПВХ или стекловолокно, выделяют токсичные газы при лазерной обработке. Работа с такими материалами не только опасна, но и может повредить оборудование.

Как избежать проблемы?

- Работайте только с материалами, предназначенными для лазерной резки.

- Изучайте характеристики материалов перед их обработкой.

9. Отсутствие регулярного обслуживания станка

Без надлежащего ухода станок быстро теряет свою эффективность. Загрязнение зеркал, линзы и направляющих приводит к ухудшению качества обработки.

Профилактика:

- Чистите оптику каждые 8–10 часов работы.

- Смазывайте направляющие и проверяйте электронику раз в месяц.

10. Ошибки в расчёте стоимости работы

При выполнении заказов важно правильно рассчитать себестоимость обработки. Для этого учитываются:

- Расход энергии и газа.

- Износ комплектующих.

- Время обработки материала.

При грамотном подходе к расчётам стоимость лазерной резки металла будет конкурентоспособной и выгодной.

11. Неправильные параметры резки металла

При работе с металлом важно учитывать его толщину, состав и теплопроводность. Ошибки могут привести к:

- Неполному прорезанию материала.

- Перегреву и деформации деталей.

- Образованию заусенцев.

Для достижения оптимального результата в металлообработке резке металла важно правильно подбирать параметры мощности лазера, скорости и давления газа.

Заключение

Правильная эксплуатация лазерного CO₂ станка — это залог его долговечности и высокой точности работы. Избегая распространённых ошибок, можно добиться качественного результата, снизить износ оборудования и повысить производительность. Следуя рекомендациям, описанным выше, вы обеспечите стабильную и эффективную работу станка.